Kantpresssbockningsmaskinen utför huvudsakligen rakböjning av plattan. Genom att använda enkla formar och processutrustning kan metallplåten pressas till en viss geometrisk form, och den kan också bearbetas genom sträckning, stansning, stansning och pressning av korrugering. I den faktiska produktionen används CNC-kantpressningsmaskinen huvudsakligen för att realisera böjningen av olika geometriska former av metalllådor, lådskal, U-formade balkar och rektanglar. Dess bearbetning har fördelarna med hög böj rakhet, inga tandmärken, ingen skalning, inga rynkor, etc.

Med den kontinuerliga utvecklingen av tillverkningsteknik för CNC-böjmaskiner har dess fördelar som hög positioneringsnoggrannhet, bekvämlighet, nollaktivitetsstörningskompensation och god konsistens hos bearbetade produkter blivit alltmer gynnade av majoriteten av plåttillverkningsföretag. Men med begränsade önskemål, hur man bättre utnyttjar bockningsmaskinen och ger fullt spel åt dess funktioner och fördelar har blivit ett problem som tillverkare som använder CNC kantpresssbockmaskin uppmärksammar och snarast måste lösa. I den långsiktiga tillverknings- och användningsprocessen har Zhongrui effektivt utökat bockningsmaskinens funktioner och ackumulerat erfarenhet genom tillägg av extra verktyg, omvandling av befintliga formar och flexibel användning av platsen. Den här artikeln tar Zhongruis CNC kantpresssmaskin DA66T som ett exempel och introducerar de färdigheter som används i detalj.

Lägg till extra verktyg

Om du vill göra kantpressningsmaskinen flexibel och enkel att använda, är det viktigt att lägga till extra verktyg. Ökningen av hjälpverktyg kan inte bara utöka bearbetningsområdet för CNC-böjningsmaskinen utan också förbättra bearbetningseffektiviteten.

1) Övergångsplatta (assisterad mittplatta för snabb formning)

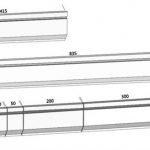

Bockmaskinens öppningshöjd avser avståndet mellan det övre och nedre arbetsbordet. Eftersom CNC-bockmaskinen DA66T har en större öppningshöjd, överväg att använda en stor öppning för att utöka bearbetningsområdet. Som visas i figur 1, kan ytterligare en övergångsplatta till den ursprungliga övergångsplattan öka delens sidoböjhöjd (upp till 85 mm), så att djup bearbetning med högre sidoböjkanter kan utföras. Den egentillverkade övergångsskivan kan anpassa bredden på övergångsskivan efter dina egna gemensamma delar, och den är mest lämplig för bearbetning av små bredddelar med högre böjkanter på båda sidor.

2) Hörn av frontpanelen

Som visas i figur 2 är maskinens framsida utrustad med ett hörn, som kan placera små delar och minska tiden för att ta delar. Samtidigt installeras ett litet arbetsbord för att underlätta bearbetningen och insamlingen av små arbetsstycken.

Utnyttja formen fullt ut

Användningen av CNC-kantpressbockningsmaskinen är huvudsakligen beroende av de övre och nedre formarna. Om antalet formar är litet och applikationen inte är flexibel, kommer bearbetningsområdet för verktygsmaskinen att vara mycket begränsad. Därför, under fasta förhållanden, hur man maximerar funktionen hos den befintliga formen genom optimerad kombination och partiell transformation är ett problem som varje maskinanvändare måste tänka på. Följande är expansionsfunktionen som vi använder vid användning genom att ändra formen på CNC-bockmaskinen Introduktion.

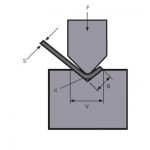

1) Övre formslipspets R

När den övre dynan används under en längre tid kommer dess spetsslitage att förändras oregelbundet. Formens höjd ändras och böjningsnoggrannheten kan inte garanteras. Genom att slipa, korrigera spetsen R och matcha med ett större V-format spår kan tjocka plåtar vikas. Detta förlänger livslängden på formen.

2) Byt skrotformar för att uppnå utjämning

I avsaknad av en sammansatt bockningsdyna är lösningen av formningsproblemet med hur man pressar den döda kanten ett exempel. Den döda kanten är en böjd form där två lager överlappar varandra, och används vanligtvis för förstärkning. I allmänhet har skivan över 2 mm nästan inga pressdöda kanter. Pressa den döda kanten måste formas av en sammansatt bockningsdyna, och den måste delas upp i mer än två processer för att formas.

Den vanligaste metoden är att använda en sammansatt bockningsform, som visas i figur 3. I det första steget viks materialet till 30°, och i det andra steget placeras 30°-böjningsvinkeln vid den främre änden av sammansatt mögel, och materialet viks till en död kant. Men vi har ingen kompositbockdyna, bara en 30° spetsig vinkelböjdyna. Slutför det första steget av kompositböjningsformen med den befintliga formen, och det andra steget kan bara hitta en annan metod. I det andra steget är de övre och nedre formarna båda plana. Efter analys kan den mellersta delen av den befintliga nedre formen med dubbla v-spår användas som plan del, och den övre formen letar efter ett plan. Ta ut den befintliga skrotade övre formen och slipa knivseggen till en platt stil, vilket löser problemet med att pressa den döda eggen.

Med hjälp av denna uppsättning modifierade formar kan även plattas till. I själva bearbetningen gör verktygsmaskiner ibland misstag, inklusive bockningskanter eller bockningsdimensioner som inte är lika. I det fall då detaljens ytkrav inte är höga är det synd att skrota delen, bara för att slå böjkanten platt. Knockout är mycket mödosamt, men det kan lätt utjämnas genom att använda ovanstående formkombination. Delarna kan enkelt pressas för hand till de övre och nedre formarna och sedan plattas delarna till av CNC-bockmaskinen.

Färdigheter under drift

1) Placering av bockningsformar och bearbetningsmaterial

När du ordnar planen bör följande faktorer beaktas:

a. Ordna material av samma tjocklek tillsammans;

b. Ordna formarna av samma modell tillsammans;

c. Formar av liknande form är arrangerade tillsammans.

Detta kan minska tiden och frekvensen för byte av mögel.

2) Rättvinklad placering av smala och små delar

När bockningsdelen är smal och lång är den inte lätt att lokalisera. Under bearbetningen händer det ofta att positioneringen efter beslutet och den böjda delen är lätt att luta. Därför limmas formen med metoden som används i figur 4 på den nedre formen för att säkerställa en rät vinkel. Vid sådan bockning är delen inte lätt att luta.

3) Böjning av triangulära delar

När bockningsdelarna är böjda är de skarpt vinklade delarna inte lätta att vara nära den bakre linjalen. I allmänhet, när den minsta dimensionen L ≤10 mm omedelbart bak, bör positioneringsanordningen övervägas. I själva arbetet är design och process lätt att försumma, och sådana problem uppstår ofta. Vid bearbetning, beroende på storleken på delen, bestäms det att ett enda stycke är inriktat med böjdynan och det dubbla stycket är i linje med underlaget.

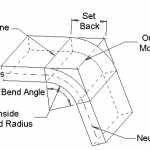

4) Lägg till tunn tallrik R

På grund av kundernas olika behov är det erforderliga R-värdet på bockkanten också annorlunda. I processen för bearbetning, för delar som inte kräver hög dimensionell noggrannhet, använd en stödplatta för att öka R-värdet så att det erforderliga R-värdet kan erhållas efter böjning. Enligt designkraven hänvisar R till förhållandet mellan V och inre R för att välja plåttjocklek och vika den till formen som visas i figur 5. Använd en klämma för att klämma fast den övre formen när den används. Denna metod är lätt att använda och kan användas i flera lager.

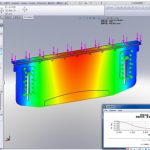

5) En del och flera forminställningar

Zhongrui använde DA66T CNC bockningsmaskin med 2 hydraulcylindrar som en demonstration. Provade multiforminställningen som visas i figur 6, det vill säga de övre och nedre formarna av samma modell installeras i sektioner samtidigt, vilket kan slutföra bearbetningen av flera böjar av hela delen, vilket minskar tiden för forminstallation och upprepad hantering av delar. För närvarande har den lika höga böjningsformen dykt upp på marknaden. Höjden på den övre formen är helt enhetlig, och formar av olika former kan också användas på samma bord. På så sätt är det möjligt att utföra segmental bockning av olika formar.

6) Programposter för typiska delar

Efter att de typiska delarna har bearbetats bör bearbetningsparametrarna registreras i tid, och programmet bör lagras i lagringsområdet för bockningsmaskinen med delritningsnumret, så att det kan återanvändas i framtiden, vilket kraftigt minskar en serie av förberedelser före böjning. Du kan också skapa en tabell som innehåller specifika inställningar för artikelnamn, ritningsnummer, grafik, material och böjningsparametrar. Bordet är uppdelat i stålplåtar, aluminiumplåtar och rostfria stålplåtar. Varje typ kännetecknas av tjockleken på materialet. Tiden det tar att hitta typiska delar kommer att minska. Om det kombineras med processkortet är detta en mycket komplett bearbetningsinstruktion. Även nyanställda med liten erfarenhet kan följa uppmaningarna att bearbeta delar.

7) Formens längd är inte tillräckligt för att böjas i sektioner

Vid bearbetning på plats händer det ofta att formens längd är mindre än böjkanten. Eftersom många specialformar bestäms enligt användningen av fasta produkter, används metoden för segmenterad bockning när formens längd är mindre än bockningskanten. Där längden på formen är nära bockningskanten, riv kanten vinkelrätt mot bockningskanten och vik sedan bockningskanten till önskad storlek i sektioner. Figur 7a är den vänstra halvan av den böjda delen, och Figur 7b är den högra halvan av den böjda delen.

8) Använd dubben på bakmätaren för att positionera

När storleken på den böjda delen är stor och använd bakmått för att positionera, sjunker delarna ofta på grund av sin egen vikt, den handhållna delen är kort och operatören är inte lätt att hålla i arbetsstycket. För att säkerställa nivån på delarna måste en operatör vara anordnad vid den bakre regeln för att hålla delarna i nivå för hand. Därför måste två operatörer ordnas vid bearbetning av sådana delar. I arbetet finner man att bakmåttet kan sänkas till en viss storlek och dubbarna på bakmåttet används för positionering och delarna placeras horisontellt på bakmåttet. Detta minskar inte bara antalet operatörer, utan garanterar också effektivt bearbetningsnoggrannheten.

9) Djupt sluten formböjning

Vid faktisk bearbetning kan böjningsbearbetning med djupt sluten form användas flexibelt. I frånvaro av en djupböjningsdyna av stängd typ, när delarna böjs såsom visas i figur 7, används det fastspänningstillstånd som visas i figur 8. Separera övergångsbrädan, avståndet är något större än delens bredd, och storleken tilldelas rimligt, och två delar kan böjas åt gången.

Bearbetningsmetoderna och teknikerna som introducerats ovan kan lösa bearbetningsproblemen för ett stort antal liknande delar i produkter och är mycket lämpliga för utveckling av produkter med flera varianter, små partier och korta produktionscykler. Genom dessa metoder kan inte bara utgifterna för verktygskostnader sparas, utan också produktions- och bearbetningscykeln kan förkortas, produktionskostnaden minskas och produktkvaliteten förbättras. Dessa bearbetningsmetoder och användningsfärdigheter kan också tillämpas och främjas på CNC-kantpressar med liknande strukturer.