Introducera kort tillverkningsprocessen för diskhon i rostfritt stål. Tillverkningen av rostfria diskbänkar innefattar i allmänhet val av råmaterial, produktionsprocesser, ytbehandling etc. Generellt krävs dessa tre steg, varav valet av råvaror samt produktions- och behandlingsprocesserna är de viktigaste.

Urval av råvaror

För närvarande är de rostfria stålmaterialen som vanligtvis används av inhemska tillverkare av diskbänkar av rostfritt stål 0,8-1,0 mm tjocka rostfria stålplattor, som är mest lämpade för tillverkning av diskbänkar. Om plattan är för tunn kommer det att påverka diskens livslängd och styrka. Om tallriken är för tjock är det lätt att skada den tvättade servisen.

Produktionsprocess

Det finns två huvudsakliga behandlingsprocesser för diskbänkar av rostfritt stål: svetsning och engångsformning.

1. Svetsmetod

Svetsmetoden är att stansa spårytan och spårkroppen separat och sedan ansluta de två genom svetsning och fylla och polera svetsytan. I allmänhet finns det inga svetsspår på framsidan. Denna produktions- och bearbetningsmetod är enkel i processen och kan uppnås med liten stanspressutrustning och enkla formar. I allmänhet används 0,5-0,7 mm rostfria stålplåtar. Denna bearbetningsmetod har mindre förluster under produktionsprocessen och kostnaden är relativt låg. Därför är priset på diskbänken i rostfritt stål som produceras med denna metod relativt lågt. Nu så länge det är en produkt från en vanlig tillverkare, svetsas svetsprocessen genom numerisk vågmotståndssvetsning, och kvaliteten är godkänd. Det finns två sätt:

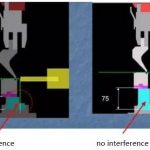

1) Den första är den omgivande svetsningen av bassängen och panelen, även kallad sömsvetsning (bottensvetsning).

Dess fördel är dess vackra utseende. Efter noggrann behandling är det inte lätt att hitta svetsar, och diskbänkens yta är platt och slät. Nackdelen är att vissa konsumenter tvivlar på dess hållbarhet. Faktum är att den nuvarande svetstekniken huvudsakligen inkluderar sub-bågsvetsning och den mest avancerade numeriska kontrollmotståndssvetsningen, och kvaliteten har passerat. Nackdelen med denna svetsmetod är att den förbrukar för mycket material och måste stansa två stålplåtar.

2) Den andra är stumsvetsning av två enstaka bassänger till en, även kallad stumsvetsning.

Fördelen är att bassängen och panelen är integrerade sträckta och formade, vilket är starkt och hållbart. Nackdelen är att svetsspåren är lätta att se, och planheten är något sämre. Faktum är att vissa så kallade enstegs dubbeltanksänkar inte är stämplade ur ett stycke material utan är skräddarsydda av två enkla bassänger. När du köper den kan du vara uppmärksam på att lödfogen är i mitten av de två diskbänkarna, vilket kan ses från baksidan. En platta är stansad i två diskhoar. Det finns ingen sådan teknik i världen. Det svåraste att göra för den stumsvetsade krukan är att säkerställa den plana ytan på krukan. Om det kan garanteras, så är det verkligen det bästa sättet. Eftersom den använder samma material som den övergripande sträckningen, kan den också lösa sträckningsproblemet med sammanfogad sträckning.

Svetskvaliteten på diskhon är den mest kritiska faktorn som påverkar diskens livslängd. Bra svetsning kan förhindra rost och avlödning. Svetsningen ska vara slät, slät, tät, fri från falsk svetsning, rostfläckar och grader. Alla dubbla bassänger vars djup överstiger 18 cm är svetsade. Eftersom dubbla bassängtanken sträcks mer än 18 cm samtidigt (tankens djup, inte den totala höjden på tanken och sidan av tanken)), är det gränsdjupet för processtekniken.

2. Engångsformande integral sträckningsmetod (används huvudsakligen för enstaka spår)

Denna metod för att bearbeta diskbänkar av rostfritt stål är gjord av ett helt ark material, vilket kräver relativt hög bearbetningsutrustning och formar. Eftersom engångsformning kräver hög kvalitet och duktilitet hos plåten, stansas den vanligtvis med en 0,8-1 mm tjock rostfri plåt. Använd integrerade formar och importerad stanspressutrustning. På grund av den stora skärförlusten av arkets kant vid tillverkningen av engångsformningsmetoden och den höga investeringen i formar och utrustning är kostnaden hög. Därför är diskbänken i rostfritt stål som produceras med denna metod dyrare.

Engångstillverkningsprocessen för formgjutning är mycket populär, och dess tillverkningsprocess är svår. Denna typ av produktionsteknik är mycket krävande, och formningsprocessen i ett stycke är en särskilt viktig process, som kräver högt stålplåtsmaterial. Det löste läckageproblemet orsakat av svetsningen av bassängkroppen att svetsen inte tål korrosion av olika kemiska vätskor (som rengöringsmedel, rengöringsmedel för rostfritt stål, etc.). Men det finns många brister i att spola ner en tallrik i ett handfat, till exempel:

1) Den totala tjockleken på den formade diskbänken är ojämn, relativt tunn, mestadels cirka 0,7 mm. Denna teknik har inte övervunnits för närvarande, diskbänkens botten är för tunn och den bättre bassängtjockleken bör vara 0,8-1,0 mm.

2) Diskbänken får inte vara för djup. Eftersom det är för djupt blir diskbänkens vägg för tunn och trasig och för grunt vatten kommer lätt att stänka ut, vilket är besvärligt att använda.

3) Sträckvattentankar kräver i allmänhet högtemperaturglödgning, vanligtvis vid en temperatur över 1200 grader. Efter sådan behandling försvagas vattentankens styvhet naturligt, och vattentankens hårdhet äventyras definitivt.

4) När det gäller kantbehandling är den övergripande sträckta bassängen i allmänhet enskiktsflänsad. Å ena sidan är det mycket möjligt att skära händerna på installationsarbetaren. Det viktigaste är att det inte finns någon "förstärkningsribba" och vikten är inte tillräckligt bra. Samtidigt är det svårt att uppnå effekten av att täta vatten.

5) Den övergripande stretchpanelen är svår att vara platt.

6) Kostnaden är för hög. På grund av de extremt höga kraven på material och processer ökar kostnaden för en enda bassäng praktiskt taget.

Fördelen med engångsformningssänkan är att materialet är bättre än det i den svetsade bassängen, processen är komplicerad och bearbetningen är svår. Processen att svetsa diskbänken är enkel, och plattan formas inte väl på en gång, men det relativa priset är lite billigare, och tjockleken på bottenplattan är också tjockare än för engångsformning. Enkelt uttryckt är det ingen skillnad i användning mellan en svetsad diskho och en diskbänk i ett stycke. Men på grund av processskäl kan den integrerade diskbänken i rostfritt stål inte göras för djup och det finns problem med vattenstänk. Den mest framträdande fördelen med det integrerade handfatet är att det inte kommer att läcka problem på grund av att svetsgapet i bassängen inte korroderas av en mängd olika kemiska vätskor (såsom rengöringsmedel, rengöringsmedel för rostfritt stål, etc.). Men denna fördel har inte längre några fördelar på grund av den långa garantitiden.

Ytbehandling

Det finns för närvarande fyra typer av ytbehandlingsprocesser för diskhoar i rostfritt stål: en är frostad (borstad), den andra är sandblästring (matt pärlsilveryta), den tredje är polering (spegel) och den fjärde är prägling.

1. Frosting (tråddragning)

För närvarande är den mest använda ytbehandlingsprocessen i industrin för bearbetning av rostfria diskbänkar frosting (tråddragning). Vissa tillverkare gör glasyrprocessen ganska enkel, och kostnaden är också låg. Använd bara slipskivan för att polera. Sådana kunder har inte särskilt höga krav på materialets yta. En liten ytdefekt elimineras efter att den polerats flera gånger.

För närvarande har vissa distributionsenheter för rostfritt stål i Wuxi och Zhejiang introducerat oljeslipningsutrustning för helrullar, vilket höjer tröskeln för bearbetningsföretag för rostfritt stål. Behöver ägna mer uppmärksamhet åt produktens ytkvalitet. Naturligtvis är oljefräsningen av hela valsen också ett test av materialets ytkvalitet, inklusive den ytbearbetningsstil som kunden kräver, texturens riktning etc. De defekter som är lätta att uppstå vid denna bearbetning Processen är färgskillnadsbandet, vibrationsmönstret och fördjupningen och mönstrets djup som orsakas av avstängningen eller bytet av bandet under bearbetningen.

2. Sandblästring (matt pärlsilveryta)

Effekten av diskhon i rostfritt stål efter sandblästring är pärlematt. Dess fördel är att den inte fastnar på olja, och den är väldigt vacker. Denna ytbehandlingsprocess är mycket populär och på modet i Europa. Vid ytbehandling av vissa hushållsapparater antar nästan alla exporttillverkare denna bearbetningsstil. Vid sandblästring används främst kulblästring av glaspärlor och sedan kemisk ytbehandling.

3. Polering (spegel)

Polering (spegel) är en mycket använd ytbehandlingsstil i början. Men oavsett om det förlitade sig på manuell polering i början eller mekanisk polering senare, var det strävan efter en slät och reflekterande yta. Ju plattare ytan är, desto högre grad av reflektion. Polering ställer höga krav på själva materialet och ytkvaliteten är svår att kontrollera under bearbetningen och den är dessutom lättast att repa. Och efter lång tid är spegeleffekten borta.

4. Prägling

Präglad stil är gjord av präglat material. Det finns inget lager av detta material i inhemska stålverk, och produktionstekniken för detta material är inte tillgänglig för fabriker av helt stål, så kostnaden är relativt hög. Det präglade materialet är mycket slitstarkt. Jag tror personligen att om populariteten för detta material kan vara lika populärt som andra ytbehandlade material, kommer det också att kännas igen av marknaden.

Den specifika formningsprocessen för diskho i rostfritt stål

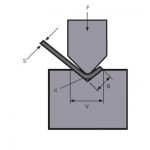

1. Stretchformning

1) Maskin: använd vanligtvis en hydraulisk press med större tonnage (200T) eller mer för att sträcka plattan.

2) Form: Vinkeln bör inte vara för rak, vanligtvis direkt över φ10, strukturen bör vara rimlig.

3) Material: I allmänhet måste plattans tjocklek vara inom 0,8-1,0 mm. Om den överskrider detta intervall kommer även en 500T hydraulpress att vara svag.

4) Värmebehandling: Den övergripande sträckta vattentanken behöver i allmänhet högtemperaturglödgningsbehandling, vanligtvis vid en temperatur över 1200 grader, för att eliminera den inre spänningen efter sträckning.

5) Ytbehandling: tråddragning, polering, polering (vanligen slät).

6) Process: Efter att ha tillsatt dragolja till formen kan plattan sträckas smidigt, glödgningsbehandling efter formning och ytbehandling.

2. Handgjutning

1) Maskin: använd i allmänhet kantpresssbockningsmaskin, hydraulisk press för formning och argonbågsvetsmaskin för svetsning.

2) Fixturer: bockningsfixturer, hydrauliska pressformar.

3) Material: Eftersom processen antar böjning är tjockleken på plattan inte begränsad, och en rimlig tjocklek antas i allmänhet enligt ekonomin.

4) Svetsning: Beroende på materialets tjocklek kan olika svetsströmmar väljas, till exempel används svetsströmmen under 220A för 1,2 mm.

5) Ytbehandling: tråddragning, polering, polering (vanligen slät).

6) Process: I allmänhet böjs och formas arket först, och sedan svetsas sidosömmarna som en origamilåda, och slutligen utförs ytbehandling.